Khu công nghiệp dệt may, thị trấn Đông Hutang, quận Wujin, 213100 Thường Châu, Trung Quốc

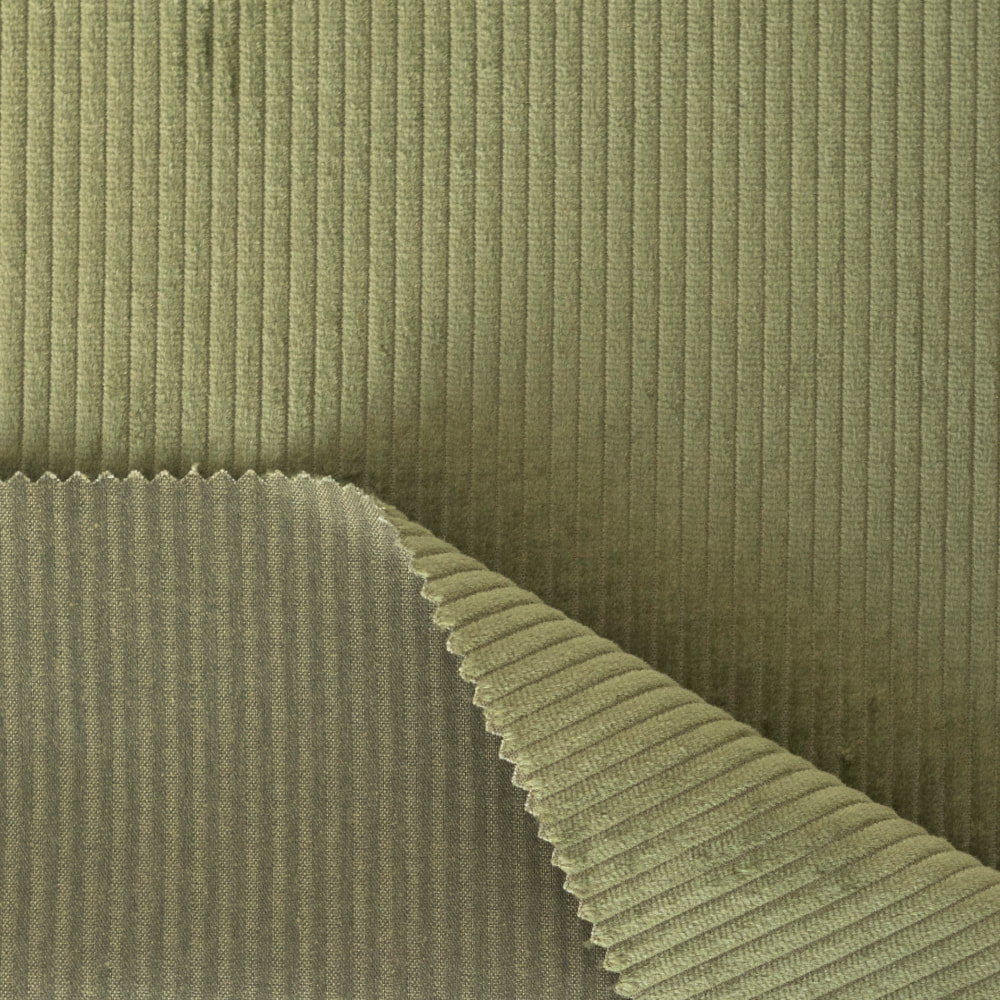

Để đảm bảo sự ổn định hình thái của In vải nhung Sau khi giặt, nhiều khâu từ sản xuất vải, in ấn đến hoàn thiện cần được tối ưu hóa.

Sử dụng sợi tự nhiên chất lượng cao (như bông xơ dài) hoặc sợi tổng hợp có độ bền cao (như sợi polyester) để tăng khả năng giặt và chống biến dạng của vải.

Việc đưa một lượng sợi đàn hồi thích hợp (chẳng hạn như vải thun) vào quá trình pha trộn có thể cải thiện hiệu suất phục hồi đàn hồi của vải và giảm biến dạng do đứt hoặc giãn sợi sau khi giặt.

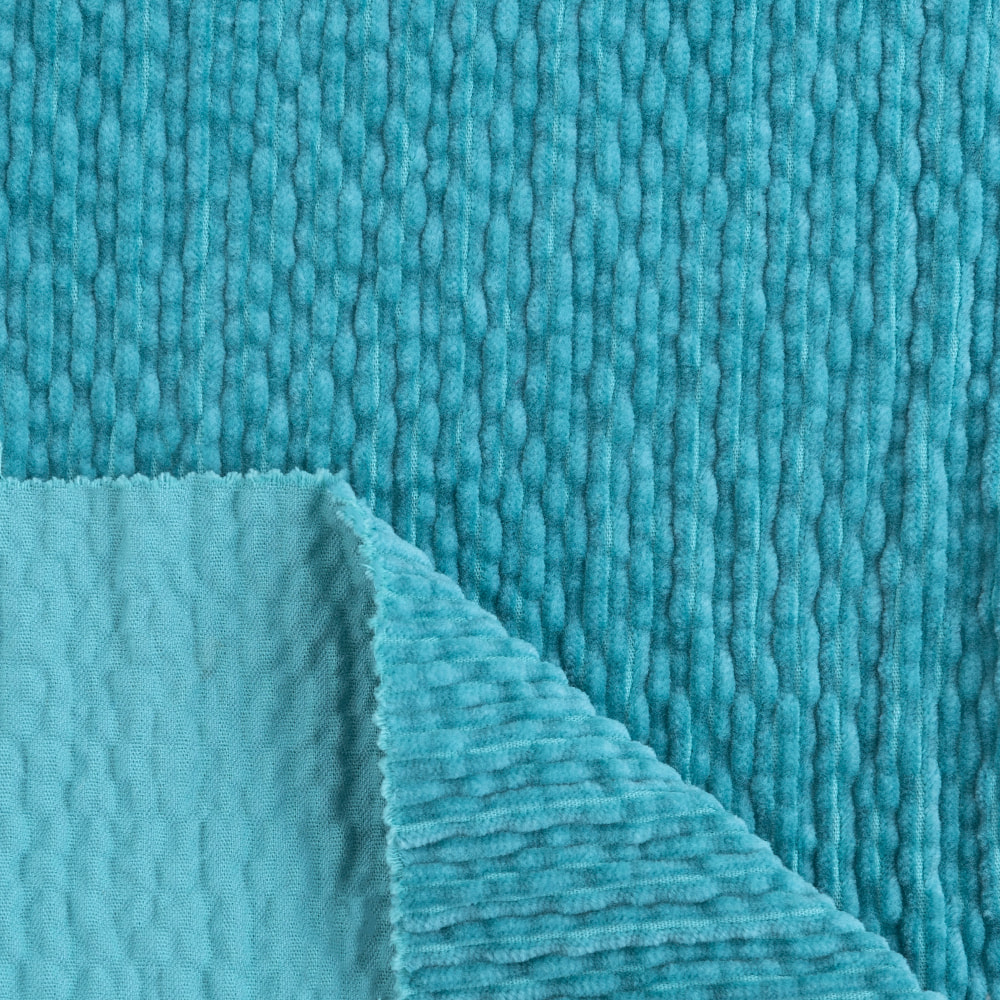

Cải thiện mật độ vải và độ cứng nhung của vải nhung để tăng cường khả năng chịu kéo và mài mòn, đồng thời tránh sự dịch chuyển của sợi và rối loạn nhung trong quá trình giặt.

Sử dụng thuốc nhuộm hoạt tính hoặc thuốc nhuộm phân tán để hình thành các liên kết hóa học bền chắc bên trong các phân tử sợi, cải thiện độ bền màu và độ ổn định của vải, đồng thời tránh phai màu hoặc chuyển hoa văn trong quá trình giặt.

Thêm các chất phụ gia chịu nước (như chất chống thấm hoặc chất làm mềm) để bảo vệ cấu trúc nhung và vải của vải nhung ở trạng thái ướt.

Sử dụng công nghệ in nhiệt độ thấp hoặc in kỹ thuật số để tránh biến dạng hoặc chảy nhung của vải nhung do nhiệt độ cao.

Sau khi in, giặt vải thật kỹ để loại bỏ thuốc nhuộm, hóa chất còn sót lại và giảm hư hỏng cấu trúc vải do phản ứng hóa học sau khi giặt.

Hoàn tất vải thông qua quá trình cài đặt nhiệt để định hình vải theo kích thước và hình dạng đã xác định trước nhằm giảm sự thay đổi kích thước trong lần giặt tiếp theo.

Kiểm soát nhiệt độ và thời gian cài đặt nhiệt để đảm bảo cọc luôn đứng thẳng và phân bố đều trong quá trình gia nhiệt.

Xử lý vải nhung bằng chất chống co rút (chẳng hạn như chất hoàn thiện nhựa hoặc chất liên kết ngang) để tăng độ ổn định của sợi và giảm sự giãn nở và co rút của sợi do hấp thụ nước trong quá trình giặt.

Nên sử dụng quy trình hoàn thiện nhựa thân thiện với môi trường có hàm lượng formaldehyde thấp hoặc không chứa formaldehyde để đảm bảo cảm giác mềm mại và bảo vệ môi trường.

Sử dụng công nghệ cố định cọc (như phun sơn chống mài mòn hoặc xử lý vết cháy nhẹ) trong quá trình hoàn thiện sau để đảm bảo cọc vẫn phẳng sau khi giặt và không dễ rơi ra hoặc mất trật tự.

Chải sạch cọc để cải thiện tính nhất quán trong cách sắp xếp và độ ổn định hình thái của nó.

Thực hiện các thử nghiệm giặt lặp đi lặp lại (chẳng hạn như tiêu chuẩn ISO 6330) trong giai đoạn sản xuất để đánh giá sự thay đổi kích thước của vải, độ ổn định của lông vải và độ chắc chắn của mẫu in.

Kiểm tra hiệu suất của vải trong các điều kiện giặt khác nhau (chẳng hạn như giặt ở nhiệt độ cao, ma sát cơ học, chất tẩy rửa hóa học) và tối ưu hóa quy trình sản xuất dựa trên kết quả thử nghiệm.

Cung cấp cho người tiêu dùng lời khuyên giặt đúng cách:

Kiểm soát nhiệt độ: Nên giặt ở nhiệt độ thấp (30-40°C) để tránh nhiệt độ cao gây co rút sợi vải.

Cách giặt: Giặt ở chế độ nhẹ nhàng, tránh khuấy mạnh khiến vải bị kéo một cách máy móc.

Lựa chọn chất tẩy rửa: Nên sử dụng chất tẩy rửa trung tính và nên tránh chất tẩy clo hoặc chất tẩy có tính kiềm mạnh.

Phương pháp sấy: Nên phơi khô tự nhiên, tránh sấy ở nhiệt độ cao làm hỏng cấu trúc lông tơ và vải nền của vải nhung.

Sử dụng chất chống nhăn có thể phân hủy, chất chống co rút hoặc chất làm mềm để cải thiện khả năng giặt của vải nhung và giảm gánh nặng cho môi trường.

Giới thiệu thiết bị cài đặt nhiệt tiết kiệm năng lượng và thiết bị in tiêu thụ ít nước để tối ưu hóa hiệu quả sản xuất đồng thời đảm bảo ổn định hình thái.

Một số nhà sản xuất vải nhung hàng đầu đã áp dụng các phương pháp sau:

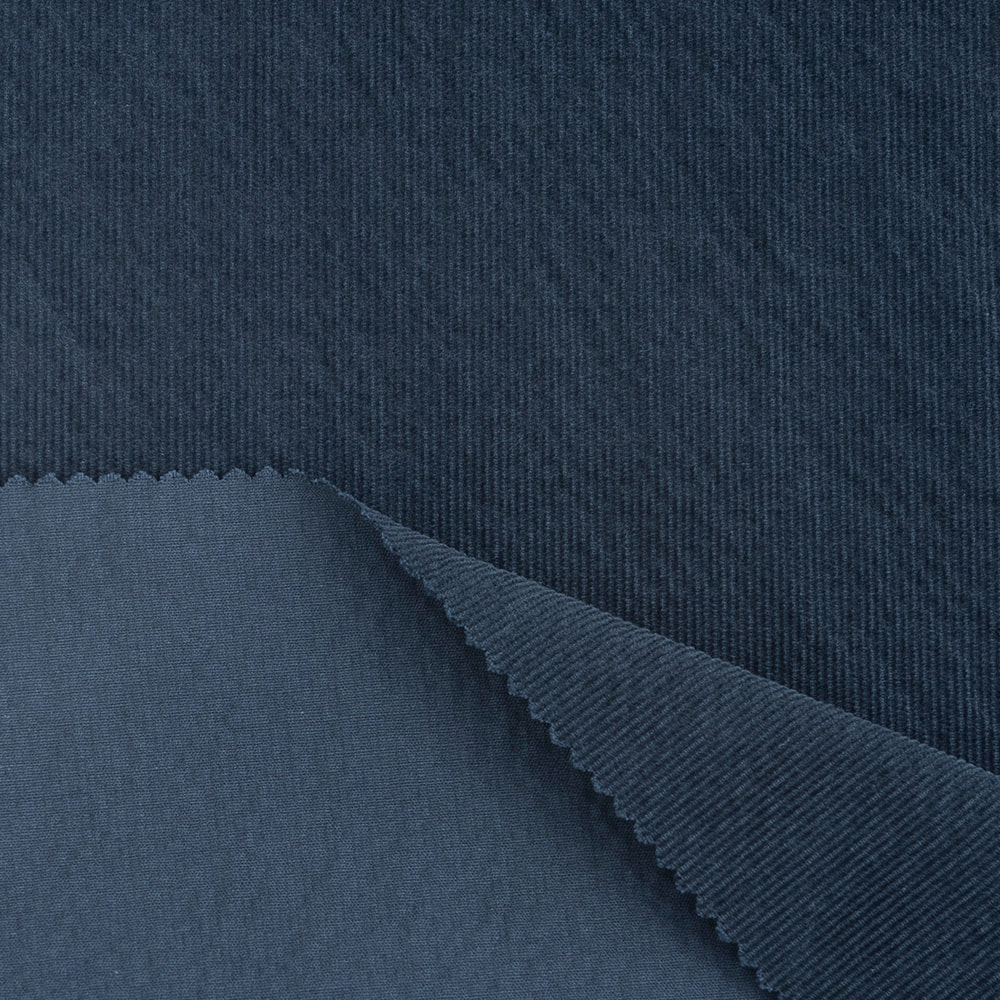

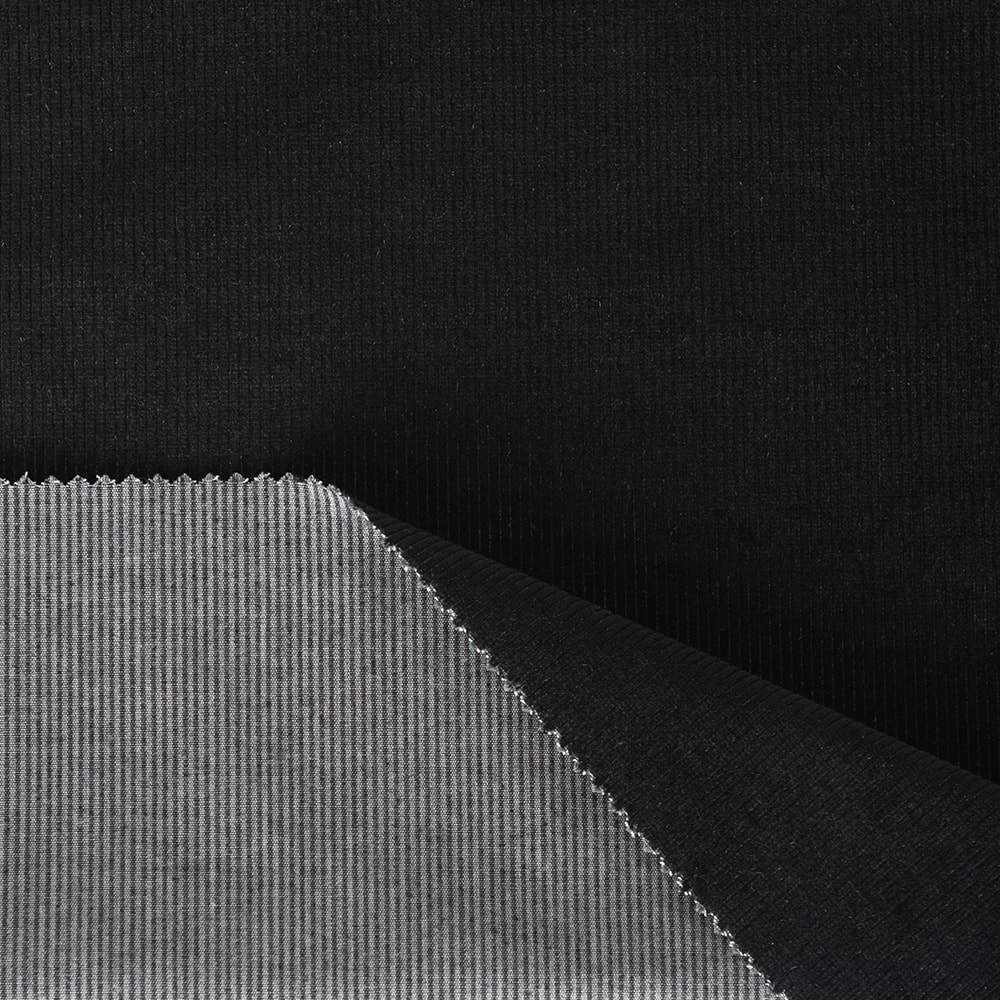

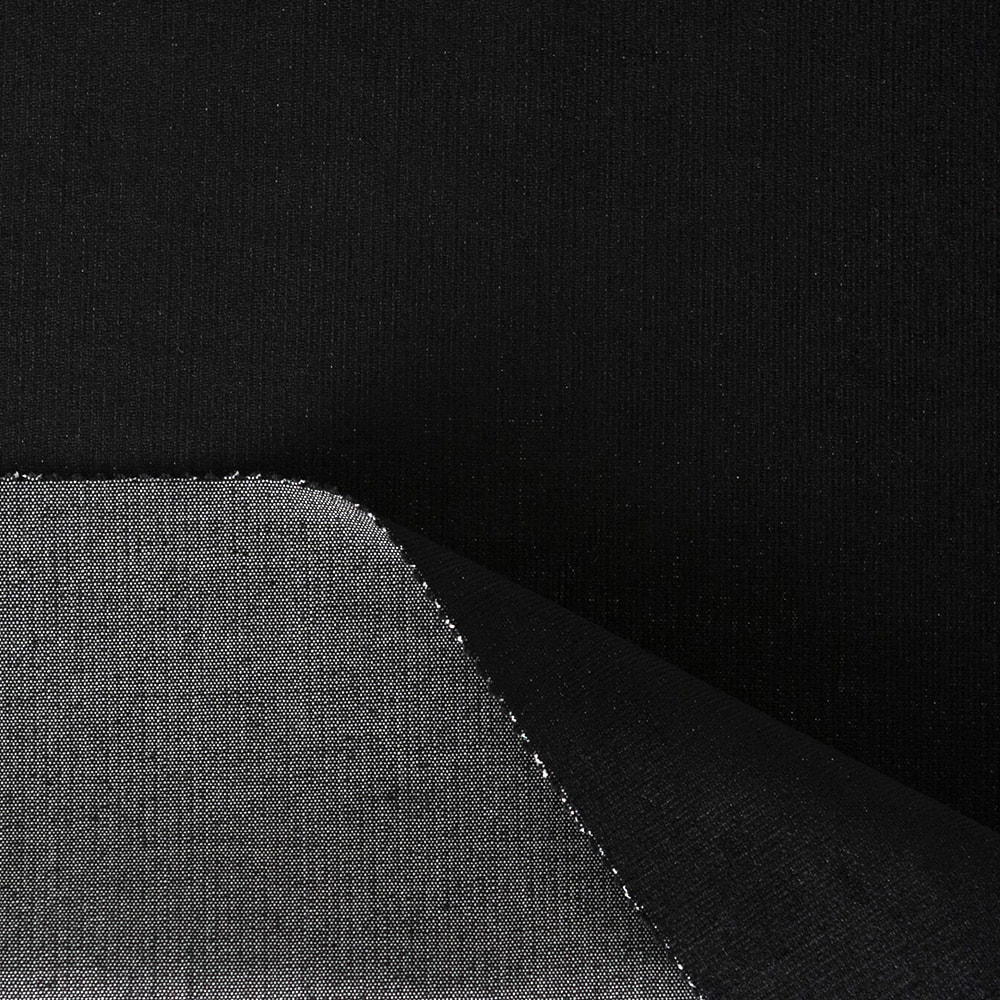

Sử dụng công nghệ vải hai lớp để cải thiện độ ổn định của vải.

Việc đưa công nghệ hoàn thiện enzyme vào sản xuất có thể loại bỏ lông tơ thừa đồng thời cải thiện độ cứng của lông tơ và độ mềm mại của vải.

Công nghệ in laser được sử dụng để thay thế phương pháp in truyền thống nhằm giảm hư hỏng cho lớp vải nền.

Phương pháp trên có thể đảm bảo hiệu quả độ ổn định hình thái của Vải nhung kẻ sau khi giặt, đồng thời cải thiện độ bền và sự hài lòng của người tiêu dùng.